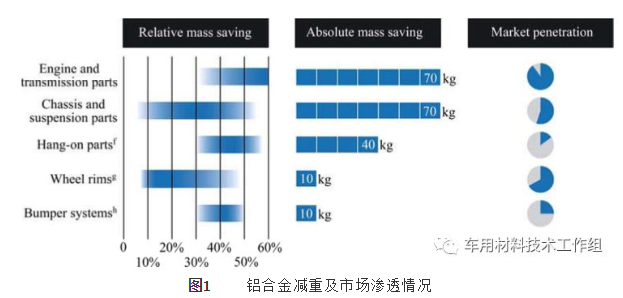

Industria auto europeană este renumită pentru inovația și performanța sa avansată. Odată cu promovarea politicilor de economisire a energiei și de reducere a emisiilor, pentru a reduce consumul de combustibil și emisiile de dioxid de carbon, aliajele de aluminiu îmbunătățite și proiectate inovator sunt utilizate pe scară largă în designul automobilelor. Conform statisticilor, în ultimii zece ani, cantitatea medie de aluminiu utilizată în autoturisme s-a dublat, iar reducerea greutății aliajelor de aluminiu este prezentată în Figura 1 de mai jos. Pe baza conceptelor de design inovatoare, această tendință va continua în următorii ani.

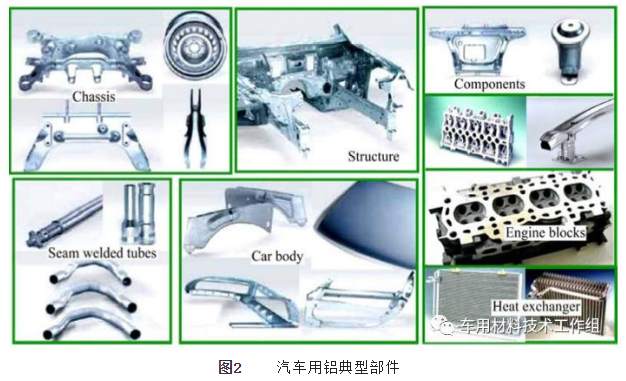

În procesul de dezvoltare a greutății reduse, aliajele de aluminiu se confruntă cu o concurență acerbă cu alte materiale noi, cum ar fi oțelul de înaltă rezistență, care își poate menține o rezistență ridicată chiar și după proiectarea cu pereți subțiri. În plus, există materiale compozite din magneziu, titan, sticlă sau fibră de carbon, acestea din urmă fiind deja utilizate pe scară largă în industria aerospațială. În prezent, conceptul de design multi-material a fost integrat în designul automobilelor și se depun eforturi pentru a aplica materiale adecvate la piesele potrivite. O provocare foarte importantă este problema conexiunii și a tratamentului suprafeței, fiind dezvoltate diverse soluții, cum ar fi componentele blocului motor și ale grupului motopropulsor, designul cadrului (Audi A2, A8, BMW Z8, Lotus Elise), structura cu plăci subțiri (Honda NSX, Jaguar, Rover), suspensia (clasa DC-E, Renault, Peugeot) și proiectarea altor componente structurale. Figura 2 prezintă componentele din aluminiu utilizate în automobile.

Strategia de proiectare BIW

Caroseria albă este cea mai grea parte a unei mașini convenționale, reprezentând 25% până la 30% din greutatea vehiculului. Există două modele structurale în cadrul designului caroseriei albe.

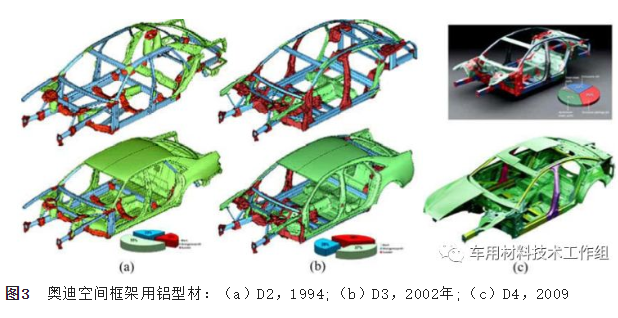

1. „Design al cadrului spațial cu profil” pentru mașini de dimensiuni mici și mediiAudi A8 este un exemplu tipic, caroseria albă cântărește 277 kg, este alcătuită din 59 de profile (61 kg), 31 de piese turnate (39 kg) și 170 de tablă (177 kg). Acestea sunt îmbinate prin nituire, sudare MIG, sudare cu laser, alte tipuri de sudură hibridă, lipire etc.

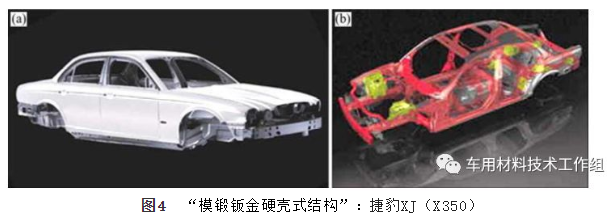

2. „Structură monococă din tablă forjată prin matriță” pentru aplicații auto de capacitate medie spre mareDe exemplu, Jaguar XJ (X350), modelul din 2002 (așa cum se arată în Figura 4 de mai jos), cu o masă de 295 kg, caroseria „structură monococă ștanțată”, în alb, era formată din 22 de profile (21 kg), 15 piese turnate (15 kg) și 273 de piese din tablă (259 kg). Metodele de conectare includ lipirea, nituirea și sudarea MIG.

Aplicarea aliajului de aluminiu pe corp

1. Aliaj Al-Mg-Si întărit prin înaintare

Aliajele din seria 6000 conțin magneziu și siliciu și sunt utilizate în prezent în foile de caroserie auto ca A6016, A6111 și A6181A. În Europa, EN-6016 de 1-1,2 mm are o formabilitate și o rezistență excelente la coroziune și este utilizat pe scară largă.

2. Aliaj Al-Mg-Mn netratabil termic

Datorită ecruisării specifice ridicate, aliajele Al-Mg-Mn prezintă o formabilitate excelentă și o rezistență ridicată și sunt utilizate pe scară largă în tablă laminată la cald și la rece pentru automobile și în tuburi hidroformate. Aplicarea în șasiu sau roți este și mai eficientă, deoarece reducerea masei pieselor mobile nesuspendate îmbunătățește în plus confortul la volan și reduce nivelul de zgomot.

3. Profil de aluminiu

În Europa, au fost propuse concepte auto complet noi, bazate pe designul profilelor din aluminiu, de exemplu, cadre din aliaj de aluminiu și substructuri complexe. Marele lor potențial pentru designuri complexe și integrare funcțională le face cele mai potrivite pentru producția de serie rentabilă. Deoarece în timpul extrudării este necesară călirea, se utilizează aliaje călibile prin îmbătrânire de rezistență medie 6000 și de rezistență mare 7000. Formabilitatea și rezistența maximă sunt controlate prin întărire prin încălzire ulterioară. Profilele din aliaj de aluminiu sunt utilizate în principal în proiectarea cadrelor, a grinzilor de impact și a altor componente de impact.

4. Turnare din aluminiu

Piesele turnate sunt cele mai utilizate componente din aluminiu în industria automobilelor, cum ar fi blocurile motor, chiulasele și componentele speciale ale șasiului. Chiar și motoarele diesel, care și-au mărit considerabil cota de piață în Europa, trec la piese turnate din aluminiu datorită cerințelor tot mai mari de rezistență și durabilitate. În același timp, piesele turnate din aluminiu sunt utilizate și în proiectarea cadrului, a pieselor arborelui și a pieselor structurale, iar turnarea la înaltă presiune a noilor aliaje de aluminiu AlSiMgMn a atins o rezistență și o ductilitate mai mari.

Aluminiul este materialul preferat pentru multe aplicații auto, cum ar fi șasiul, caroseria și multe componente structurale, datorită densității sale reduse, bunei formabilități și rezistenței bune la coroziune. Aluminiul utilizat în proiectarea structurii caroseriei poate realiza o reducere a greutății de cel puțin 30%, cu condiția îndeplinirii cerințelor de performanță. De asemenea, aliajele de aluminiu pot fi aplicate pe majoritatea părților învelișului actual. În unele cazuri, cu cerințe de rezistență ridicate, aliajele din seria 7000 pot menține în continuare avantajele calitative. Prin urmare, pentru aplicații de volum mare, soluțiile de reducere a greutății din aliajele de aluminiu sunt cea mai economică metodă.

Editat de May Jiang de la MAT Aluminum

Data publicării: 08 dec. 2023